La fundición de precisión, también conocida como fundición de inversión, requiere un patrón cuidadosamente elaborado para garantizar la alta calidad del producto final. Estas son las cosas clave a tener en cuenta durante el proceso de creación de patrones:

- Selección de materiales para el patrón

- Molde de cera: comúnmente utilizado debido a su facilidad de moldeo y retirada.

- Poliestireno o patrones impresos en 3D: para formas geométricas complejas.

- Patrones de metal o plástico: para la producción de grandes volúmenes utilizando moldes reutilizables.

- Consideraciones de expansión térmica: El material debe tener una contracción mínima para evitar errores dimensionales.

- Exactitud dimensional y tolerancia

- Tenga en cuenta el margen de contracción (contracción del metal durante el enfriamiento).

- Si se requiere un acabado después de la fundición, se aplica una tolerancia de mecanizado.

- Asegúrese de tolerancias estrictas (± 0.1-0.5%, dependiendo del material y las dimensiones).

- Consideraciones sobre el diseño de patrones

- Ángulo de dibujo: Ángulo pequeño (1-3 °), fácil de sacar el patrón del molde.

- Espesor de pared uniforme: evite cambios repentinos y evite la aparición de defectos tales como agujeros de contracción.

- Esquinas redondeadas y radios: Las esquinas afiladas deben ser redondeadas para reducir la concentración de tensión.

- Evite los cortes inferiores: a menos que se utilice un núcleo soluble o plegable.

- Diseño del sistema de vertido y alimentación

- Puertas, corredores y puertas: Dimensiones adecuadas para asegurar un flujo suave de metal.

- Riser (alimentador): posicionado para compensar la contracción durante la solidificación.

- Ventilación: asegura el camino de escape del gas y evita la porosidad.

- Acabado de superficie y reproducción de detalles

- El acabado superficial de alta calidad reduce el mecanizado posterior a la fundición.

- Los detalles deben reproducirse con precisión (esencial para las piezas aeroespaciales/médicas).

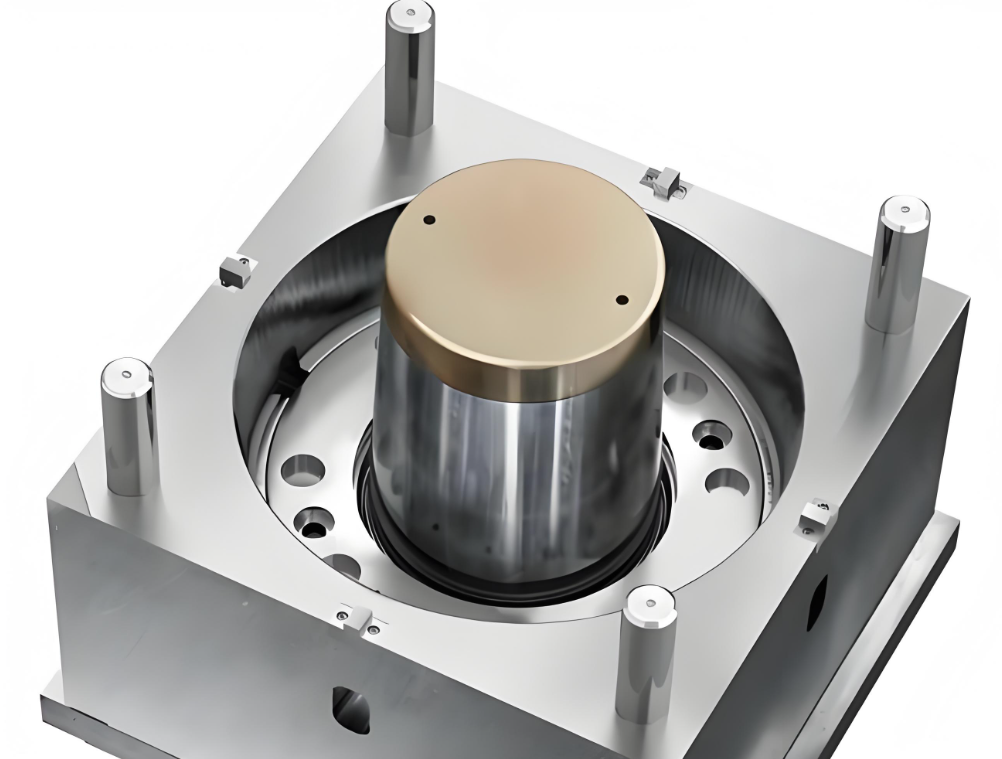

- Compatibilidad del molde

- El patrón debe estar alineado con el material de inversión (carcasa cerámica o molde de yeso).

- Evitar reacciones entre el material del modelo y la suspensión del molde.

- Montaje de patrones (para patrones de cera)

- Diseño de clúster: múltiples patrones se pueden conectar a una puerta central para aumentar la eficiencia.

- Soldadura de cera: Asegúrese de que la junta sea firme y evite la rotura durante el manejo.

- Control de temperatura y procesamiento

- Molde de cera: almacenado en un ambiente de temperatura controlada para evitar la deformación.

- Patrones impresos en 3D: puede ser necesario curar posteriormente para mantener la estabilidad.

- Inspección de calidad antes de fundición

- Verificación dimensional: con un CMM (máquina de medición de coordenadas) o un escáner óptico.

- Inspección visual: Compruebe si hay grietas, deformaciones o defectos superficiales.

- Fundición de prueba: ejecución de prueba para verificar el diseño del molde y el patrón.

- Factores ambientales y de proceso

- Control de humedad: afecta la estabilidad de la cera y la inversión.

- Técnicas de eliminación de patrones: la fusión, quemadura o disolución deben dejar un mínimo de residuos.

La precisión de la creación del modelo afecta directamente a la calidad de la fundición. La correcta selección de materiales, el control dimensional, el diseño de la compuerta y la inspección son esenciales para evitar defectos tales como errores de funcionamiento, porosidad o inexactitudes dimensionales en el producto final.